要提升圆台平面磨床的加工表面质量,可以从以下几个方面着手:

一、机床方面

提高机床精度和稳定性

定期对机床进行精度检测和调整,确保工作台平面度、砂轮主轴径向跳动和轴向窜动等参数在允许范围内。

采用精密的机械结构和设计,确保在加工过程中机床的振动和变形最小化。

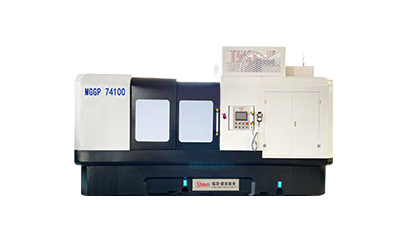

选用合适的机床型号和配置

根据加工需求和工件特性,选择合适的机床型号和配置,如卧轴或立轴圆台平面磨床。

二、砂轮方面

选用高质量的砂轮

选择优质的砂轮材质和粒度,确保砂轮具有良好的耐磨性和自锐性。

砂轮的粒度应根据加工要求进行选择,粗粒度用于粗磨,细粒度用于精磨。

定期修整砂轮

使用金刚石修整器等工具对砂轮进行定期修整,保持砂轮的锋利度和形状精度。

修整时应控制修整量和修整频率,避免过度修整导致砂轮寿命缩短。

三、磨削工艺方面

优化磨削参数

根据工件材料、尺寸和精度要求,合理设置磨削速度、进给速度和磨削深度等参数。

较慢的进给速度和较小的磨削深度有助于提高平面度和表面粗糙度。

选择合适的磨削方式

根据加工需求选择合适的磨削方式,如顺磨、逆磨或横磨等。

不同的磨削方式对加工表面质量有不同的影响,需根据具体情况进行选择。

四、冷却与润滑方面

使用适当的冷却液

选择合适的冷却液类型和流量,确保磨削区冷却充分。

冷却液应具有良好的清洗性能和防锈性能,以减少磨削热和摩擦对工件表面的影响。

加强冷却液的循环和过滤

确保冷却液循环系统的畅通无阻,避免冷却液中的杂质对工件和砂轮造成污染。

定期对冷却液进行过滤和更换,保持冷却液的清洁度。

五、其他方面

提高操作人员的技能水平

加强操作人员的培训,使其熟悉机床的操作和调试方法。

操作人员应掌握正确的加工工艺和磨削参数设置方法,以提高加工表面质量。

加强机床的日常维护和保养

定期对机床进行清洁和润滑,保持机床的良好运行状态。

定期检查机床的导轨、丝杠、主轴等关键部件的磨损情况,及时进行修复或更换。

综上所述,通过提高机床精度和稳定性、选用高质量的砂轮、优化磨削参数、使用适当的冷却液以及加强机床的日常维护和保养等措施,可以有效提升圆台平面磨床的加工表面质量。